Il existe plus de 300 types de minéraux contenant du fer dans la nature, mais seulement une vingtaine de types de minéraux de fer peuvent être utilisés comme matières premières pour la fabrication du fer. Les minerais de fer courants comprennent les quatre types suivants: hématite, magnétite, sidérite et limonite.

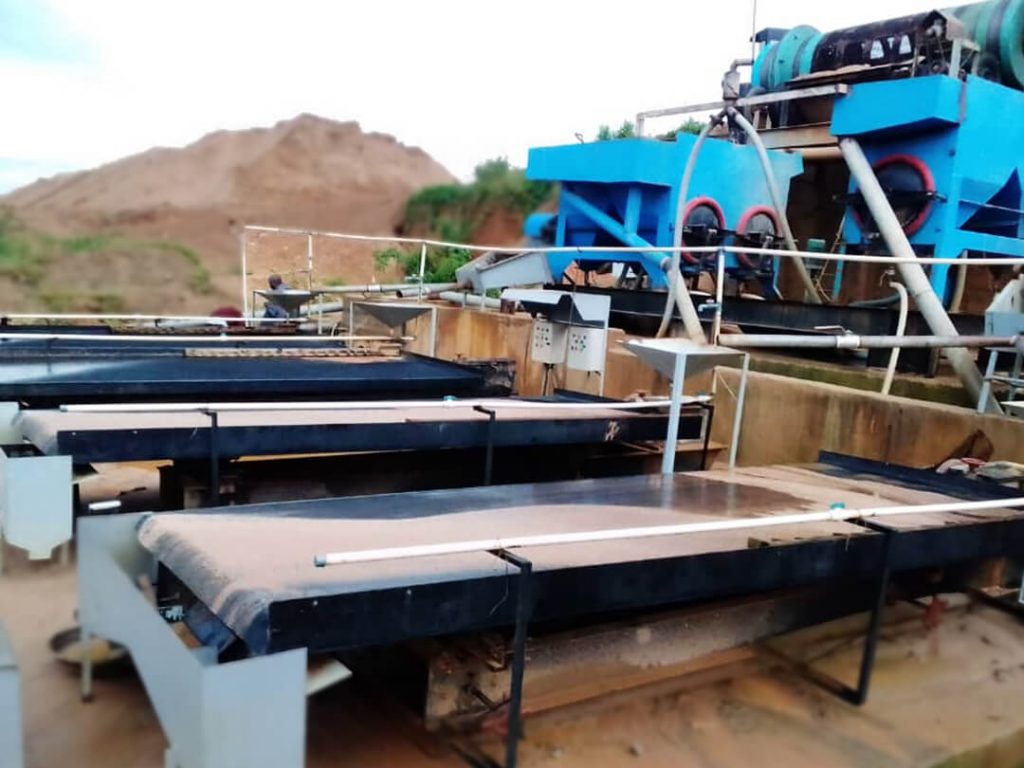

Le flux de traitement des minéraux consiste à choisir différentes méthodes en fonction des propriétés des différents minerais pour obtenir le meilleur effet de traitement des minéraux. L’enrichissement du minerai de fer se fait principalement par des procédés de concassage, de broyage, de séparation par gravité, de séparation magnétique et de flottation. Nous présenterons ensemble ces quatre processus courants d’enrichissement du minerai de fer.

Enrichissement de l'hématite

L’hématite est un minéral clé dans la production de fer et est appréciée pour sa teneur élevée en fer et sa couleur rouge foncé. L’hématite est largement utilisée dans les bijoux et les pigments, se trouve dans les roches sédimentaires et constitue une source majeure de fer dans le monde en raison de ses propriétés abondantes. L’enrichissement de l’hématite contribue à répondre aux normes de qualité strictes requises par diverses industries, notamment la sidérurgie et la construction.

L’enrichissement du minerai hématite consiste principalement à briser le minerai en petites particules. En utilisant la séparation par gravité, le minerai d’hématite peut être efficacement concentré et séparé des impuretés indésirables, obtenant ainsi des produits de meilleure qualité avec une valeur économique plus élevée. Le fer est ensuite séparé des minéraux de la gangue par séparation magnétique. Le procédé est très efficace pour produire des concentrés de minerai de fer de haute qualité adaptés à la production d’acier. Cependant, des défis peuvent survenir en raison de la présence d’impuretés telles que la silice et l’alumine, dont l’élimination nécessite des étapes de traitement supplémentaires.

enrichissement de la magnétite

La magnétite se distingue parmi les minerais de fer courants par ses propriétés magnétiques, ce qui en fait un élément clé des boussoles et autres applications magnétiques. Ce minerai d’un noir profond est connu pour sa teneur élevée en fer, dépassant parfois 70 %, ce qui en fait un choix attractif pour la production d’acier. L’exploitation minière et la production de magnétite se trouvent actuellement à un carrefour critique. Alors que la demande de solutions énergétiques propres telles que les éoliennes et les véhicules électriques continue d’augmenter, le besoin de magnétite de haute qualité n’a jamais été aussi grand. L’enrichissement des minéraux est nécessaire pour améliorer leur pureté et leur adéquation à diverses applications.

L’enrichissement du minerai magnétite combine les technologies de concassage, de broyage, de séparation magnétique et de flottation pour produire des concentrés de minerai de fer de haute qualité à faible teneur en impuretés. Ce type d’enrichissement est connu pour son efficacité dans l’extraction du fer à partir de minerais à faible teneur et a été largement utilisé par de nombreuses sociétés minières à travers le monde. L’utilisation de technologies avancées telles que la séparation magnétique a encore amélioré l’efficacité globale du processus d’enrichissement de la magnétite.

enrichissement de la sidérite

La sidérite présente une caractéristique unique parmi les minerais de fer typiques en ce sens qu’elle est à base de carbonate plutôt qu’à base d’oxyde comme les autres minerais de fer. La sidérite est de couleur vert clair, a une teneur en fer inférieure à celle de l’hématite ou de la magnétite et peut être trouvée dans les sédiments marins et les roches métamorphiques du monde entier. Grâce à un processus d’enrichissement, la sidérite peut être convertie en produits plus économiquement viables avec des concentrations de fer plus élevées, ce qui les rend adaptés à une variété d’applications industrielles. En éliminant les impuretés telles que le phosphore, le soufre et la silice, la qualité de la sidérite peut être améliorée, augmentant ainsi sa valeur marchande et sa disponibilité dans la production d’acier.

L’enrichissement de la sidérite implique des processus complexes tels que la séparation par gravité, le grillage et la séparation magnétique pour augmenter la teneur en fer du minerai. Bien que le minerai de sidérite soit moins exploité que les minerais d’hématite et de magnétite, les progrès de la technologie d’enrichissement ont rendu plus réalisable l’extraction efficace du fer précieux des gisements de sidérite.

enrichissement de la limonite

Souvent confondue avec l’hématite en raison de son aspect rouillé, elle contient des quantités variables d’eau mais contient tout de même des quantités importantes de fer. La limonite se forme généralement dans des environnements humides tels que les marécages ou les marécages, et sa teinte brun jaunâtre ajoute une touche unique aux formations géologiques et aux œuvres d’art. Cependant, l’enrichissement élimine l’excès d’eau et le matériau devient plus maniable et plus rentable à transporter et à manipuler. De plus, la limonite contient souvent des impuretés telles que du soufre et du phosphore qui, si elles ne sont pas traitées correctement, peuvent affecter négativement la qualité du produit final. L‘enrichissement de la limonite aide à éliminer ces impuretés et améliore la pureté globale du minerai.

Tout d’abord, le minerai de limonite est concassé et broyé en une fine poudre, augmentant ainsi sa surface pour les réactions chimiques. Des techniques de séparation par gravité sont ensuite utilisées pour séparer les particules riches en fer des minéraux de la gangue. Cette étape est essentielle pour éliminer les impuretés et augmenter la pureté du produit final. Ensuite, la séparation magnétique est utilisée pour enrichir davantage la teneur en fer du minerai de limonite. En plaçant le matériau dans un champ magnétique, les propriétés magnétiques du fer peuvent être facilement séparées de ses composants non magnétiques. Enfin, des technologies avancées telles que la flottation ou la lixiviation peuvent être utilisées pour atteindre des niveaux plus élevés de récupération et de pureté du fer.

Notre processus d’enrichissement du minerai de fer offre de nombreux avantages, notamment une qualité de produit améliorée, une réduction des impuretés et une efficacité globale accrue de la production de fer. En employant des technologies avancées d’enrichissement telles que la séparation par gravité, la séparation magnétique et la flottation, l’industrie peut augmenter considérablement la production tout en minimisant l’impact environnemental. JXSC donne un aperçu des différentes méthodes utilisées pour extraire et purifier le minerai de fer. Nous pouvons personnaliser les processus et les équipements de traitement des minéraux en fonction des caractéristiques spécifiques du minerai et des exigences du projet. Contactez-nous en ligne pour obtenir un devis!